|

目前在耐火材料相关专业公开的两种可以显著降低浇注料加水量的技术① 安迈的大骨料技术,通过增大骨料粒度、减少基质量达到降低加水量的目的,该技术只适用于大尺寸制品②VSV 的新型浇注技术,骨料粒度不变,通过增加颗粒量、减少基质量达到减水的目的,并在诸多浇注料中得到应用。降低浇注料加水量来改善其使用性能,是耐火浇注料新技术的追求,更是提高产品水化强度的成绩。 开发一种大幅度降低浇注料加水量的技术。与上述技术不同,本技术不改变骨料与细粉的比例,仅通过优化浇注料的粒度分布、原料组成,并对生产工艺进行调整来达到减水目的。采用本技术生产的新型致密高强刚玉—尖晶石浇注料的加水质量分数仅为2.5%~3.0%(常规技术生产的ULC刚玉尖晶石浇注料的加水质量分数为4.0%~4.5%),因而其致密度、强度大幅提高,用其生产的透气砖的使用寿命大幅提升。 1试验:本试验中所用主要原料及其化学组成见下表1

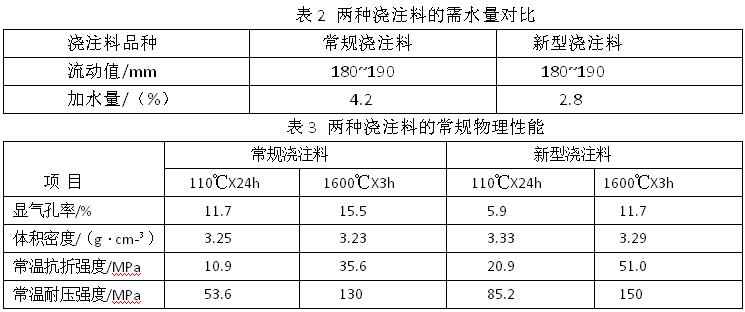

固定骨料和细粉的质量比为70:30 ,通过优化浇注料的粒度分布和原料组成以及对生产工艺进行调整到新型浇注料 按常规浇注料和新型浇注料的设计配比配料,混合均匀加入适量分散剂和水搅拌均匀,振动浇注成型为40mmX40mmX160mm的试样,经干燥、高温热处理后检测其各项性能。 流动值的测定方法参考跳桌法:试验锥尺寸为φ70/100mmX60mm,垂直移去试验锥后在振动台上振动60s,测量三处直径的平均值作为振动流动值。 2 试验结果 2.1 常规性能对比 两种浇注料在振动流动值为180~190mm条件下的加水量(需水量)见表2,新型浇注料的需水量显著降低。这一方面有利于浇注体致密度和强度的提高,另一方面可以改善浇注料的泌水性。成型过程中发现,新型浇注料长时间振动颗粒不沉降,基质不返浆,表明浇注料泌水性确实得到改善:从不同温度热处理后试样的常规性能(见表3)可以看出,新型浇注料的致密度和强度确实显著提高。

2.2 基质的流变特性对比 采用软固体流变仪,测量了常规浇注料和新型浇注料基质在加水量相同(120g料加30g水)和不同(考虑到流变仪测量范围,按浇注料需水量分数4.2% 和 2.8%放大1.5倍加水)的流变特性情况,新型浇注料的基质浆体在不同剪切速率下的表观黏度均小于常规浇注料的基质浆体。这是因为新型浇注料通过基质组分调整和生产工艺优化,其基质浆体组分配比更加合理,内部团聚体少。这也是浇注料需水量显著降低的关键因素。 按浇注料需水量放大1.5倍加水制成的基质浆体,其粘度以新型浇注料基质浆体的为大。这是因为其加水量较少,这也是新型浇注料镇定时颗粒难以下沉的根本原因。这带来的显著好处在与避免了浇注料泌水现象的产生,保证了浇注体的质量稳定性 总结:通过对浇注料颗粒级配及配比进行均匀分布的技术,改善了加水后的流动性,从而降低了加水的需求量,并从实际生产的刚玉尖晶石浇注料的实际应用中得到了验证。 |